Parque Industrial Chengnan, Qingdao, China

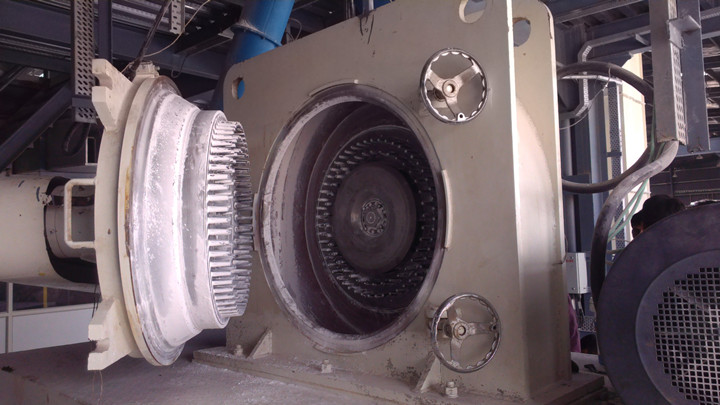

polvos de talco,Molino de pasadores

¿Cuál es la finura apropiada del talco para el refuerzo y la modificación plástica?

La modificación del refuerzo de plástico es un importante campo de aplicación del talco, especialmente para la modificación del polipropileno en las industrias automotriz y de electrodomésticos. La micronización es la tendencia de desarrollo de los productos de talco. La tendencia de cambio de la finura (D50) del talco utilizado para mejorar y modificar es la siguiente: en la década de 1980, era principalmente de 10 a 15 µm; en la década de 1990, era principalmente de 8 a 10 µm; en 2000, era principalmente de 5 a 10 µm; en la actualidad, era principalmente de 3,5 a 7 µm.

En términos generales, cuanto más fino es el producto, mejor es el efecto de mejora, pero el costo aumenta y, al mismo tiempo, es fácil de aglomerar y es difícil de procesar y usar. Es necesario elegir un producto con una finura adecuada según su propio nivel de tecnología de dispersión y el rendimiento esperado del producto, y no necesariamente es mejor cuanto más fino.

La evaluación del tamaño de partícula de un producto de talco no puede basarse únicamente en el tamaño medio de partícula D50. El tamaño medio de partícula no caracteriza la distribución granulométrica del producto, ni caracteriza el tamaño máximo de partícula. La evaluación requiere al menos dos indicadores, el tamaño medio de partícula D50 y el tamaño máximo de partícula D98 (o D100). El tamaño y la cantidad de partículas gruesas tienen un efecto adverso significativo en las propiedades mecánicas del producto y deben controlarse estrictamente.

En los últimos años, con la aplicación de vehículos eléctricos, las piezas plásticas de automóviles de paredes delgadas y de baja densidad tienen requisitos más altos para la rigidez de los plásticos modificados y la cantidad de relleno de talco. El polvo de talco ultrafino de malla 3000-5000 se usa cada vez más en productos de plástico modificado de pared delgada y alta rigidez, especialmente parachoques de automóviles con un espesor de 2 mm. Los principales productos en este campo incluyen Jetfine de Imerys, HTPultra5L de Liaoning Aihai y otros productos. Basándose en materias primas de alta pureza y un proceso de molienda en espiral, el polvo ultrafino retiene mejor la estructura de escamas de talco, lo que puede aumentar el módulo de flexión entre un 10 % y un 15 % y reducir la cantidad de relleno de talco entre un 5 % y un 6 %.

Una desventaja del talco de micromalla es su pequeña densidad aparente. Es difícil usar directamente la mezcla, el rendimiento es bajo y el polvo está contaminado. En los últimos años, se ha adoptado la nueva tecnología de compresión de gases de escape para mejorar la densidad de la carrocería. La densidad del polvo de malla 1250-5000 antes de la compresión es de 0,25-0,15, y puede llegar a 0,70-0,45 después de la compresión, y la dispersabilidad básicamente no se ve afectada. La compresión de escape también puede reducir significativamente la cantidad de aire que el polvo de talco introduce en la extrusora, reducir el tiempo de residencia del material en la extrusora y ayudar a mejorar el rendimiento antienvejecimiento, y el rendimiento puede aumentar entre un 15 % y un 25 %.

2 Comentarios

Salvatore

Pulverizar bloques de panela (azúcar integral de caña)

Carlos Castellano

Moler café refinado